調達記15「次世代への素材」製材から乾燥まで

若いチーク材の乾燥や加工は、その前例が少ないです。

いつも通りに加工をしても、何かトラブルが発生する可能性もあります。

一つづつ、おさらいの意味も含めて加工工場を確認してみましょう。

まずは素材の加工と選別を

まずは丸太から製材をします。

この製材は非常に重要で、ノコギリを入れる角度や方向によって、木目が大きく変わり、また歩留まりも変わります。

今回の用途は、家具や楽器ではなくフローリング用に製材をするので多くの素材が必要です。

なので極論ですが、木目の事は余り気にせずに製材します。

1本の丸太から歩留まりが良く、多く素材が採れるように注意を払います。

余談ですが、この製材方法だと思わぬ木目が採れることがあり、それを見ることが密かな楽しみでもあります。

狙ってない、微妙な面白い木目が採れるんです。

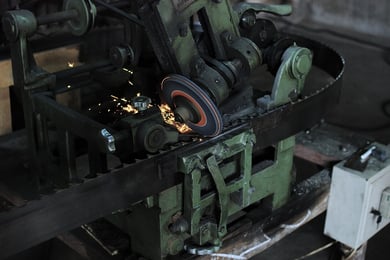

製材するためには「刃」が命です。

この「刃」の切れ味が悪いと、製材する断面に焦げ跡がついて、商品の品質も下がり、また歩留まりも悪くなります。

なので定期的に「刃」を研ぐことを私は勧めています。

地味な作業ですが、重要です。

切り出した後はグレーディングの作業です。

これは全て目視で行われます。

使用できるグレードを「チェック」のマークでサインして、それ以外の所は「バツ」のマークを付けます。

グレーディングのルールはありますが、鑑定人であるその人のセンスが出ます。

この方は比較的厳しめに鑑定されていましたが、もちろん、その逆の方もおられます。

その為、各工程でも複数人による検品を行い、グレーディングを平均化させます。

グレーディングは鑑定人の感覚に左右されることがありますが、形状はキッチリと守ります。

製品の最終形状を決めておいて、それを逆算して製材をしていくのです。

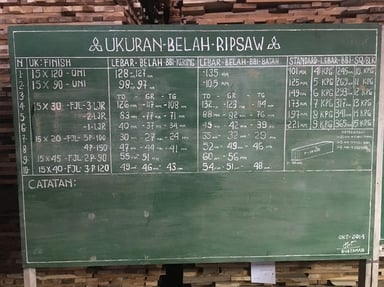

この黒板に書かれたザックリとした内容は、

「乾燥前」「乾燥後」「最終形状」等の形状を表記しています。

これに基づいて、歩留まり良く製材をしていきます。

ある程度の製材が終わりました。

次に素材を乾燥釜に入れるため、写真の様に綺麗に並べます。

綺麗に並べると、一見して数量が把握できるメリットもありますが、それ以上に均一に乾燥ができるメリットがあります。

その為、工場を視察した際に素材の整理整頓ができていない場合、私は厳しく指導します。

それほど整理整頓と乾燥は直結します。

そして乾燥は製材の上で最も重要な工程なのです。

乾燥釜の熱の元になる窯です。

通常、80度前後の高温で乾燥釜の中で素材を乾燥をさせます。

その熱は、このような原始的な窯で作られるのです。

燃やす素材は、製材の際に発生した木屑や端材を使用しています。

しかしこの作業、熱くてとても過酷です。。

ふと目を横にやるとチーク材の日干しが見られました。

チーク材はは日干しする事によって、色が付き、また木材の中の水分がゆっくりと環境に馴染むため、寸法がより安定します。

インドネシアではチークのある所で必ず見られる、馴染みの光景です。

今回の新素材、乾燥や製材は従来通りに行いますが、どんな結果を産むのか読めません。

完成が楽しみでもありますが、やや不安も残ります。

いくら「木材の生産力」が高い植林チークでも、「加工力」も優れていなくては、「魅力」ある商品ではありません。

このチークを多く広めるためには、必ず厳しい検品をして、出来を確認する必要があります。

次回は最終加工と検品まで行います。